Informationen

Drahtbonder

Inhaltsverzeichnis

1. Ultraschallmechanismus des Drahtbonders

2. Drahtbonden und Bondingparameter

3. Probleme bei der Analyse der Verbindungsparameter

4. Wirksamkeit der Messung durch Laser-Doppler-Vibrometer

6. Messbeispiel

6.1 Vibrationsmessung während der Probefahrt (statische Prüfung)

6.2 Vibrationsmessung während des Werkzeugcrimpens (dynamische Messung)

6.3 Messung des Werkzeugvibrationsmodus

6.4 Resonanzmessung des Leiterrahmens

8. Messverfahren des Drahtbondens

8.1 Systemkonfiguration

8.2 Systemeinrichtungsverfahren

8.3 Sensorarbeitsverfahren

8.4 Temporäres Einrichtungsverfahren des Oszilloskops

8.5 Testschwingung für Drahtbonder

8.6 Analyseverfahren des Oszilloskops

Ein Drahtbonder ist ein System, das Drähte für die elektrische Leitung zwischen einem Siliziumchip, dem Kern eines IC oder LSI und einem Leiterrahmen verbindet. Gegenwärtig ist das Verfahren der Verwendung von Ultraschallwellen beim Drahtbonden üblich. Da der Zustand der Anwendung von Ultraschallschwingungen die Verbindungsqualität beeinflusst, wurde er als wichtiger Parameter hervorgehoben.

Bonding-Methode

Kugelbindung

Thermokompressions-Bonden / Thermosonic-Bonden

=> Punktschweißen mit Hitze. Drücken Sie mit einem Golddraht und verbinden Sie ihn, indem Sie eine konstante Last, Wärme und Ultraschallvibration (beim Thermosonic-Bonden) auf den Draht anwenden

Keilverbklebung

Ultraschall-Wedge-Bonding

=> Verbindungsverfahren durch Reibschweißen. Ultraschallvibrationen werden auf den Aluminiumdraht aufgebracht, wobei eine bestimmte Last aufgebracht wird. Es wird hauptsächlich bei der Herstellung von Leistungsmodulen und Automobil-ICs verwendet.

TAB-Methode

Flip-Chip-Verfahren usw.

1. Ultraschallmechanismus des Drahtbonders

Der für den Drahtbonder verwendete Ultraschallmechanismus besteht aus einem bolzengeklemmten Langevin-Vibrator, der eine Vibrationsquelle ist, einem Metallhorn, das die Vibrationsamplitude erhöht, und einem Werkzeug (oder einer Kapillare), das eine Zusammensetzung ist. Das Bonden wird zwischen einem Pad oder Leadframe mit einem Draht und einem Werkzeug oder einer Kapillare durchgeführt, die mit Schrauben an der Spitze des Metallhorns befestigt sind. Die anzuwendende Vibrationsfrequenz liegt im Allgemeinen bei etwa 60 kHz, neuerdings gibt es auch solche mit über 100 kHz.

Um eine stabile Bindung durchzuführen, ist es notwendig, die Vibrationsamplitude an der Werkzeugspitze zu stabilisieren. Aus diesem Grund steigt von Jahr zu Jahr der Bedarf, die Vibration direkt an der Werkzeugspitze zu messen. (Die durch das Metallhorn übertragene Vibration wird verstärkt, und die Amplitude der Werkzeugspitze beträgt im unbelasteten Zustand etwa mehrere μm.)

2. Drahtbonden und Bondparameter

Verbindungsparameter

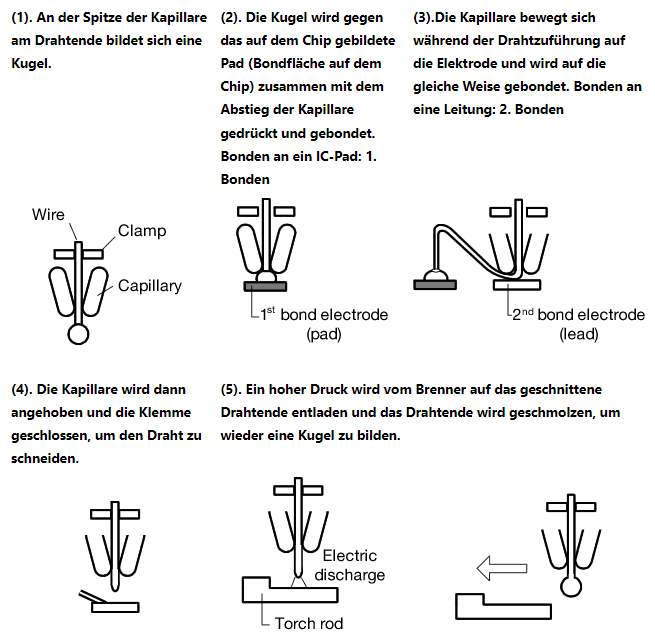

Drahtbondprozess Beispiel) Kugelbonden

Das Bonden an das IC-Pad wird als erstes Bonden bezeichnet, und das Bonden an die Zuleitung wird als zweites Bonden bezeichnet.

Heiztemperatur der Heizung (nur Ball Bonder)

Erhitzen Sie die Pads und Leads auf etwa 200 °C, um das Drahtschmelzen zu erleichtern.

Belastung

Belastung beim Drücken der Kapillare gegen die Pad-Leitung. Dies geschieht durch Aufbringen einer Last von etwa 10 bis 100 g von der Seite des Ultraschallhorns.

Ultraschalloszillation

Unterstützt die plastische Verformung des Drahtes und fördert die Verschmelzung mit der Pad-Oberfläche und der Anschlussoberfläche.

Klebezeit Zeit

Zum Aufbringen von Last und Ultraschall. Variabel von mehreren zehn Millisekunden bis zu mehreren hundert Millisekunden.

Bei der Diversifizierung von Halbleitermaterialien ist Folgendes erforderlich.

Erforderliche niedrige Heiztemperaturen bei Parameter (1)

Reduzierung der Bindungszeit bei Parameter (4)

Aus diesem Grund gibt es Fälle, in denen die Auswirkungen der Parameter (1) und (4 ) müssen durch weitere Parameter ergänzt werden.

Gegenmaßnahme:

- Erhöhen Sie die Ultraschallleistung oder erhöhen Sie die Oszillationsfrequenz.

- Erhöhen Sie die Last

Hinweis:

Die Verbindungsqualität basiert auf einem empfindlichen Gleichgewicht der Verbindungsparameter. Daher haben unbeabsichtigte Parameteränderungen einen starken Einfluss auf die Produktausbeute.

Z. B. Unterbrechungsunfälle durch Drahtablösung oder Halsbruch Zerstörungsunfälle wie Chipseiten-Kontaktflächendefekte durch Überlastung.

3. Probleme bei der Bindungsparameteranalyse

Herkömmlicherweise werden die folgenden Verfahren verwendet, um die optimalen Bindungsparameter zu bestimmen, die Unfallursache zu überwachen und zu untersuchen. Aufgrund der jüngsten Änderungen der Situation sind verschiedene Probleme aufgetreten.

|

1. Faustregel |

|

|

Vorteil |

Kann in kurzer Zeit und zu relativ geringen Kosten abgewickelt werden. |

|

Nachteil |

Da es keine theoretische oder numerische Unterstützung gibt, ist es nicht immer möglich, mit neuen IC-Sorten so umzugehen, wie sie sind. Da die Probleme zum Zeitpunkt der Störung unbekannt sind, sind außerdem die Gegenmaßnahmen begrenzt, und es gibt keinen Zeitpunkt, an dem sich die Ausbeute einmal verschlechtert. |

|

2. Zugfestigkeitstest mit Picklehre |

|

|

Vorteil |

Da die Zugfestigkeit und Haftfestigkeit des Drahtes selbst sichtbar sind, kann er leicht inspiziert werden. |

|

Nachteil |

Es ist eine Bestätigung des Ergebnisses, keine Ursachenforschung. Es wird eine zerstörende Prüfung durchgeführt. |

|

3. Aufnahmen mit einer Hochgeschwindigkeitskamera |

|

|

Vorteil |

Effizient zum Überprüfen von Unterbrechungsunfällen und Abblättern |

|

Nachteil |

Obwohl es effizient ist, das Ergebnis zu bestätigen, ist es äußerst begrenzt, die Ursache zu untersuchen. Insbesondere kann es Probleme, die durch hohe Frequenzen wie US-Oszillation verursacht werden, nicht behandeln. |

|

4. Messung der Impedanzänderung des Langevin-Vibrators |

|

|

Vorteil |

Durch die Installation in jedem Bonder ist auch eine kontinuierliche Inline-Überwachung verfügbar. |

|

Nachteil |

Sofern die Änderungsrate nicht gering und der Unfall offensichtlich ist, wird der Unterschied nicht bekannt sein, und es wird fast keinen Einführungseffekt geben. |

4. Wirksamkeit der Messung durch Laser-Doppler-Vibrometer

Ein effizienter Messpunkt zur Verifizierung der Bondfähigkeit ist die direkte Messung der Werkzeugspitze, des Pads oder des Leiterrahmens, der der Aktionspunkt selbst ist. Als Sensor, der Werkzeuge, Pads oder Leiterrahmen messen kann, was mit der Kontaktmethode schwierig war, ist das Laser-Doppler-Vibrometer derzeit der Mainstream, und es wurden effiziente Ergebnisse erzielt.

Laser-Doppler-Vibrometer

=> Werkzeuge, Pads oder Leiterrahmen, die mit der Kontaktmethode schwierig waren, können mit der berührungslosen Methode gemessen werden.

=> Derzeit Mainstream und effiziente Ergebnisse wurden erzielt.

Ball-Bonding-Tool (Kapillare)

=> Eine Hohlnadel mit einer sich verjüngenden Spitze, einem Durchmesser von etwa 1,5 mm und einer Länge von etwa 11 mm. Material: Im Allgemeinen harte Keramik oder Rubin.

=> Aufgrund der Größenbeschränkung ist es nicht möglich, einen berührenden Vibrationssensor anzubringen.

Triangulations-Laser-Wegmesser

=> ein typischer berührungsloser Sensor. Wenige Dinge können bis zu hohen Frequenzen (60 kHz und darüber) gemessen werden.

=> Aufgrund des Triangulationsprinzips stehen der Messabstand zwischen Sensor und Messobjekt und die Auflösung in einem Trade-off-Verhältnis, das eine Messung unmöglich macht.

Vor- und Nachteile von Laser-Doppler-Vibrometern

|

Vorteil |

Da die Auflösung nicht vom Messabstand abhängt, lässt sie sich leicht mit hoher Auflösung quantifizieren. Da die Messung in der Nähe des Bindungsaktionspunkts durchgeführt wird, ist die Änderungsrate der Messdaten groß, und daher ist es wahrscheinlich, dass ein Unterschied auftritt. Insbesondere bei einem Problem mit dem Vibrator oder der Metallhupe lässt sich relativ einfach feststellen, ob erste Daten vorhanden sind. |

|

Nachteil |

Da sich die Eigenschaften je nach Art des herzustellenden ICs und des zu verwendenden Bonders und Drahts unterscheiden, ist es nicht möglich, eine Referenz zu erstellen, die zu einer Industriereferenz wird, und es wird individuell gehandhabt. Das Erstellen einer Referenz kostet Zeit und ist nicht sehr effizient. Darüber hinaus ist eine ständige Überwachung nicht möglich, und für die Messung ist eine gewisse Gewöhnung erforderlich. |

Bei Verwendung anderer Messmethoden sind die Ergebnisse in der Regel „unbekannt“ oder „kein Effekt“ und es gibt keinen Raum für Diskussionen. Die Laser-Doppler-Vibrometermessung ist als Prüfmethode für die Bondfähigkeit nicht „allgemein“, aber die derzeit beste Messmethode.

Optimales Beispiel für ein Messsystem mit Laser-Doppler-Vibrometer

(Beispiel) Auswertung beim Werkzeugwechsel

Der Werkzeugwechsel erfolgt in der Regel manuell. Die Quantifizierung der Schwingungsamplitude an der Werkzeugspitze ist wichtig, da sich der Bindungszustand je nach Werkzeugeinbaulage und Anzugsmoment der Befestigungsschraube ändern kann. Die Verwendung eines Laser-Doppler-Vibrometers ist ein effizientes Mittel zur Bewertung während der Wartung.

(Beispiel) Bewertung der Vibrationsamplitude des Transportmechanismus

Wenn die Halteplatte auf dem Transportmechanismus lose ist, bewegt sich der Leadframe während des Bondens. Die Verwendung eines Laser-Doppler-Vibrometers ist ein effizientes Mittel zur Erkennung von Lockerheit, die zu Verbindungsfehlern beiträgt.

5. Messsystem

Das Folgende zeigt die Systemkonfiguration für ein Drahtbond-Messsystem unter Verwendung des Laser-Doppler-Vibrometers LV-1710 und seines Sensors.

Der Vibrator hat eine Eigenschaft, die eine große Vibration bei einer bestimmten Frequenz (Resonanzfrequenz) erzeugt. Da sich die Frequenz abhängig von den Bedingungen ändert, ist der Oszillator, der den Vibrator antreibt, mit einer Rückkopplungsschaltung zur Steuerung der Frequenz ausgestattet.

6. Messbeispiel

6.1 Vibrationsmessung während der Probefahrt (statische Prüfung)

Der Drahtbonder hat eine Funktion zum Vibrieren des Werkzeugs durch Eingeben des Antriebssignals als Test. Wenn der Drahtbonder längere Zeit verwendet wird, kommt es zu einer Ermüdung des Vibrators und des Horns, und die Vibration kann anders als im Ausgangszustand beginnen.

Notieren Sie beim Austausch des Vibrators oder Horns den Vibrationswert der Hornspitze in der Anfangsphase des Gebrauchs.

- Nützlich für die quantitative Wartung von Vibrator und Sonotrode, indem nachträgliche Änderungen des Vibrationswerts an der Sonotrodenspitze überprüft werden. Insbesondere die Messung, ob die Vibrationsamplitude der tatsächlichen Hornspitze oder des Werkzeugs proportional zur Zunahme oder Abnahme der Intensität auf der Antriebssignalseite zunimmt oder abnimmt, sind nützliche Daten für die nachfolgende Wartung.

- Bietet eine effektive Überprüfungsmethode beim Vergleich der Leistung der einzelnen Geräte verschiedener Hersteller. Zum Beispiel, wenn Sie erwägen, den Transducer, das Horn oder den US-Oszillator von einem Originalprodukt eines Bonder-Herstellers auf ein Produkt eines spezialisierten Herstellers umzustellen.

6.2 Vibrationsmessung beim Werkzeugcrimpen (dynamische Messung)

Mit dem Laser-Doppler-Vibrometer ist es schwierig, Laserlicht nach dem Bonden aufzubringen, sodass die Messung nicht in einer Situation durchgeführt werden kann, in der der Drahtbonder kontinuierlich bondet (Autobonding). Das Werkzeugverhalten im Moment des Bondens wird durch die Funktion (manuelles Bonden) gemessen, die nur einmal gebondet werden kann.

Als besonderer Vorteil des Laser-Doppler-Verfahrens kann die Gewinnung von Messdaten mit großer Änderungsrate bezeichnet werden. Die Erstellung von „Klebbarkeitsbewertungskriterien“ für die Datenerfassung muss individuell für Klebemaschinenmodelle, Büros usw. festgelegt werden. Daher ist es notwendig, Daten periodisch und anlassbezogen zu erfassen und zu sammeln.

Beispielsweise wurde das folgende Phänomen beobachtet.

- Messung der Vibration, wenn das Werkzeug tatsächlich auf den Chip oder Leiterrahmen gecrimpt wird.

→ Amplitudenmodulation durch Unterschiede im Anpressdruck und us wird beobachtet - Leiterrahmen

→ Frequenzmodulation (Seitenbandfrequenz neben der Grundfrequenz) tritt aufgrund der Resonanzfrequenz auf - Beim Werkzeugwechsel

→ Die Amplitude des Werkzeugs ändert sich beim Kleben abhängig von der Einbaulage des Werkzeugs zur Sonotrode und dem Anzugsmoment der Befestigungsschraube. Auch die Schwingungsamplitude ändert sich je nach Material und Form des Werkzeugs.

6.3 Messung des Werkzeugvibrationsmodus

Da das Werkzeug auch eine Struktur ist, hat es aufgrund der Resonanzfrequenz einen Schwingungsmodus. Insbesondere wenn das Werkzeug mit 60 kHz oder über 100 kHz vibriert, ermöglicht das Messen der Daten an mehreren Punkten in Längsrichtung, wie sich der Vibrationsmodus aufgrund geringfügiger Unterschiede im Werkzeugmaterial und in der Form ändert.

Es ist allgemein bekannt, dass sich die Bindungsfähigkeit ändert, selbst wenn das Werkzeugmaterial und die Form geringfügig geändert werden. Es ist auch bekannt, dass die Bindungsfähigkeit durch das Finish der Werkzeugoberfläche und der Innenoberfläche und die Resonanzfrequenz oder den Vibrationsmodus des Werkzeugs beeinflusst wird. Aus diesem Grund können Laser-Doppler-Vibrometer nützliche Informationen bei der Entwicklung und Validierung von Werkzeugen mit neuen Formen und Materialien liefern.

6.4 Resonanzmessung des Leiterrahmens

Da die Integration pro Chip zunimmt, ist der Leadframe auch Multi-Pin oder Fine-Pitch geworden. Da die Leiterrahmenstifte schmaler werden, nimmt die Anzahl der Fälle zu, in denen die Vibration der Stifte während des Bondens andere Stifte aufgrund von Resonanzphänomenen usw. nachteilig beeinflusst. Diese werden als Fehlerursache wie Drahtbruch und Bruch fokussiert.

Es gibt zwei Möglichkeiten, Vibrationen zu unterdrücken.

- Reduzieren Sie den Vibrationsbetrag der Anregungsquelle oder vibrieren Sie mit einer Frequenz, die die Resonanzfrequenz des Leiterrahmens entfernt.

- Verwenden Sie eine strukturelle Änderung auf der Leiterrahmenseite oder verwenden Sie ein schwingungsdämpfendes Material, um die Ausbreitung von Schwingungen zu unterdrücken.

Bei einem Drahtbonder ist Vibration unverzichtbar, daher muss überlegt werden, wie die Ausbreitung von Vibrationen durch eine Neugestaltung des Leiterrahmens reduziert werden kann. Die optimale Methode kann sich je nach Material und Form des Zielleiterrahmens ändern, und es ist wichtig, strukturelle Veränderungen und Dämpfungsmaterialien während der Durchführung von Vibrationstests zu untersuchen.

7. Zusammenfassung

Hinsichtlich des Ultraschallschmelzens im Drahtbondprozess ist eine Analyse und Verifizierung durch einen akademischen Ansatz bis auf einen Teil bisher nicht erfolgt. In tatsächlichen Produktionsstätten ist der Ansatz der Fortsetzung früherer Faustregeln für das Kleben immer noch der Mainstream, und es gibt viele Fälle, in denen Faustregeln vermeiden, in schwierige Situationen zu geraten. Es ist jedoch klar, dass zukünftige Unsicherheiten beim Drahtbonden weiter zunehmen werden, wie z. B. ICs mit neuen Materialien, hoher Pinzahl, engem Raster sowie hoher Geschwindigkeit und hoher Frequenz auf der Seite des Drahtbonders. Eine wissenschaftliche Analyse und Verifizierung des Ultraschallschweißens wird nicht nur von Herstellern von Drahtbondern erwartet, sondern auch von Geräteherstellern, die verschiedene Geräte herstellen. Als ersten Schritt, um diese Drahtbondverfahren intelligent zu machen, empfehlen wir den Einsatz eines Laser-Doppler-Vibrometers.

Gedruckte Daten

Gezoomte Daten

8. Messverfahren des Drahtbondens

8.1 Systemkonfiguration

1. Laser-Doppler-Vibrometer LV-1710 (Ono Sokki)

2. Magnetstativ LV-0030 + XY-Tisch zur Feinpositionierung LV-0015 + Z-Tisch zur Feinpositionierung LV-0016 (Ono Sokki)

3. Stativ LV-0017A (Ono Sokki)

4. Stahlplatte mit Stativ LV-0018A (Magnetisierbare Stahlplatte, Ono Sokki)

5. Digitales Oszilloskop DL-1640 (Yokogawa Electric Corporation) oder Hochgeschwindigkeits-Speicheroszilloskop, das dem DL-1640 entspricht (mindestens 1 MB Speicher installiert)

6. BNC-BNC-Kabel × 1, Sonde × 1 (Krokodilklemme – BNC-Kabel, falls erforderlich)

7. 90 ° Biegespiegel (wird beim Messen von Leiterrahmen verwendet)

8.2 Verfahren zur Systemeinrichtung

1. Befestigen Sie die Stahlplatte auf dem Stativ und befestigen Sie den Magnetständer mit dem feinpositionierenden XYZ-Tisch.

2. Nehmen Sie den LV-Sensorkopf aus der Haupteinheit heraus und befestigen Sie ihn am Magnetständer.

3. Nehmen Sie das Spannungssignal des Ultraschallsenders* des Transducers vom Wire Bonder ab und verbinden Sie es mit CH1 des OSC. *Hängt vom Hersteller ab. Siehe Bonder-Handbuch.

4. Geben Sie die Geschwindigkeitsausgabe von LV-1710 in CH2 von OSC ein.

8.3 Sensorbetriebsverfahren

1. Schalten Sie das Gerät ein. Nehmen Sie sich mindestens 20 Minuten Zeit zum Aufwärmen.

2. Bewegen Sie die Kapillare manuell an die Verbindungsposition, an der Sie messen möchten.

3. Wenden Sie Laserlicht auf die Kapillare an und betreiben Sie die Brennweite der Linse und des Mikrotisches so, dass die Reflexionspegelanzeige stabil im grünen Bereich leuchtet (also nicht blinkt). Überprüfen Sie zu diesem Zeitpunkt, dass „ERROR“ am Sensor/Hauptgerät nicht aufleuchtet oder blinkt. (*Dies ist der technischste Teil der gesamten Arbeit. Der Einfluss der relativen Vibration von Bonderkörper und Sensor auf das Messergebnis ist so gering, dass er aus den Vibrationsdaten der Kapillare nicht ohne weiteres anhand der Frequenzkomponente der Vibrationsgeschwindigkeit beobachtet werden kann.)

Wenn die Pegelanzeige nicht stabil gehalten werden kann, so dass keine Daten mit hohem S/N erhalten werden können. (Wenn der Bonder oder der Boden, auf dem das Stativ montiert ist, nicht stark genug ist usw. kann das Laserlicht nicht stabil auf die Oberseite des Kapillarzylinders gestrahlt werden.) Als Gegenmaßnahme wird empfohlen, den optischen Vibrationsisolationstisch unter das Stativ zu ziehen den Einfluss von Vibrationen reduzieren.

4. Stellen Sie die Laserfokusposition an der Spitze der Kapillare ein. Die Fokusposition ist vorzugsweise so weit wie möglich die Spitze der Kapillare. Je nach Kapillartyp kann sich die Spitze jedoch unter Belastung verbiegen. Stellen Sie in diesem Fall die Position, an der die Verjüngung beginnt, als Fokusposition ein. Es ist wichtig, dass die Fokuspositionen bei jeder Messung fast gleich sind, also passen Sie sie mit dem XYZ-Tisch an. Wird die Fokuslage stark verändert, können die Daten nicht korreliert werden.

5. Stellen Sie den Geschwindigkeitsbereich ein Versuchen Sie versuchsweise „1 (m/s)/V“, wenn der Vibrationsbereich mehr als 60 kHz beträgt.

Es wird empfohlen, den Geschwindigkeitsausgang als Ausgangseinstellung zu wählen.

*Auf Verdrängungsausgang eingestellt:

Das Verhältnis zwischen der Verdrängungsamplitude der vom Boden zum Sensor überlagerten Hintergrundvibration und der Verdrängungsamplitude der Kapillare ist klein. Kapillarverhalten nicht einfach zu bestätigen.

*Auf Geschwindigkeitsausgang eingestellt:

Das Verhältnis zwischen der Geschwindigkeitsamplitude der Hintergrundvibration, die vom Boden zum Sensor überlagert wird, und der Geschwindigkeitsamplitude der Kapillare ist groß. Wellenform kann mit großem S/N-Verhältnis beobachtet werden.

6. Stellen Sie den Filter ein Schalten Sie sowohl HPF als auch LPF aus.

8.4 Temporäre Setup-Prozedur des Oszilloskops

Beobachten Sie das tatsächliche Signal und passen Sie den Spannungsbereich entsprechend an. Die Vibrationswellenform des Laser-Doppler-Vibrometers wird durch einen One-Shot-Trigger unter Verwendung eines digitalen Oszilloskops gespeichert. Die Oszillationswellenform von Ultraschall wird als Referenz verwendet. Die Analyse wird durchgeführt, indem ein beliebiger Wellenformteil offline erweitert wird.

- Schalten Sie das Gerät ein

- Nur die erforderliche Wellenform anzeigen

· CH-Taste

· Licht an - Eingangskopplung auf AC

stellen · Taste INPUT

· AC - Stellen Sie das Dämpfungsverhältnis der Sonde ein*

*Beziehen Sie sich auf das Dämpfungsverhältnis der Sonde vor der Einstellung.

· INPUT-Taste

· Sonde

· 1:1 oder 1:10 - Optimale Empfindlichkeit der Spannungsachse einstellen (ca. 2 V / div)

· V/DIV-Taste

· Drehknopf - Stellen Sie den Triggermodus auf Single ein.

· MODE-Taste

· SINGLE - Triggerpegel und Triggerquelle auf CH1 (ca. 0,5 V) einstellen

· LEVEL/SOURCE-Taste

· CH 1

· Drehknopf - Stellen Sie die Triggerposition auf (-4 div).

· POSITION/DELEY-Tasteー

· -4 Div - Stellen Sie die Speicherkapazität auf 1 M oder mehr ein

· ACQ-Taste

· Länge

· 1M - Stellen Sie die Zeitachse für jede Bindungszeit ein (1 ms/div bis 10 ms/div)

· TIME/DIV-Knopf - Setzen Sie den OSC in den Trigger-Wartezustand.

· START/STOP-Taste

8.5 Testoszillation für Drahtbonder

Probieren Sie nach Abschluss der Einstellung die Testoszillation manuell aus.

- Vergewissern Sie sich, dass LV-1710 OVER oder ERROR nicht leuchtet. OVER leuchtet: Der Geschwindigkeitsbereich ist zu gering oder die Lichtintensität aufgrund schlechter Einstellung nicht ausreichend. Wenn die Wellenform mit halber Amplitude 10 V bei der OSC-Anzeige überschreitet, ist der Bereich nicht geeignet. Ändern Sie den Bereich unter 10 V.

- Wenn Daten nicht angezeigt werden: Möglicherweise wurde die Starttaste nicht gedrückt oder die Triggerpegeleinstellung ist ungeeignet. Stellen Sie den Triggerpegel erneut ein, sodass die Wellenform der US-Oszillation angezeigt wird.

8.6 Oszilloskop-Analyseverfahren

- Vergrößern und Anzeigen der Wellenform an beliebiger Position

· POSITION-Taste

· Bringen Sie die Position, die Sie vergrößern möchten, mit dem Drehknopf in die Mitte des Bildschirms.

· ZOOM-Taste

· Mit dem Drehknopf die Vergrößerung wählen. - Spektrum anzeigen

· SHIFT leuchtet auf und wählt die FFT-Taste

· Wählen Sie die Wellenform, die Sie als Spektrum anzeigen möchten, mit Trace

· Schalten Sie die FFT ein - Lesen Sie jede Wellenform mit dem Cursor (zwei Stellen können eingestellt werden)

· CURSOR-Taste

· Schalten Sie den CURSOR ein

· Drehknopf - Ausdrucken

· COPY-Taste

9. Referenzen

- Hatano, T. (1990.11) „Jidousyayou IC no cyouonpa bonding“ : Ultrasonic Technology Vol.2 No.11('90.11)

- Hamada, K. (1991.4) „Cyouonpa IC you bonda“: Ultrasonic Technology Vol.3 No.4('91.4)

- Matsumura, K. (1992.2) „IC you cyouonpa boru bonda“: Ultrasonic Technology Vol.4 No.2 ('92.2)

<<< Zurück zur Themenübersicht >>>